Инструкция по подбору дисковых пил

5 марта 2024 13:22

Режущий инструмент, правильно подобранный в соответствии с решаемой задачей, значительно увеличивает производительность и качество обработки.

Подбор дисковой пилы по дереву - процесс, требующий особого внимания к параметрам и условиям пиления. Чтобы упросить данную задачу, наши технологи составили подробную инструкцию по подбору дисковых пил. Данная инструкция состоит из 7 пунктов, которые позволяет поэтапно и просто подобрать необходимый инструмент.

Подбор дисковой пилы по дереву - процесс, требующий особого внимания к параметрам и условиям пиления. Чтобы упросить данную задачу, наши технологи составили подробную инструкцию по подбору дисковых пил. Данная инструкция состоит из 7 пунктов, которые позволяет поэтапно и просто подобрать необходимый инструмент.

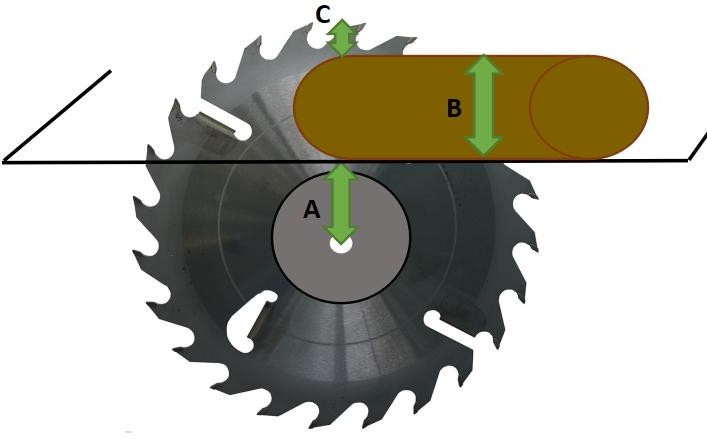

1. Подбор наружного диаметра (D) пильного диска

А - высота стола (расстояние от центра пильного вала до стола)

B - высота распиливаемого материала

С - высота выступа зубьев над распиливаемым материалом (рис.1)

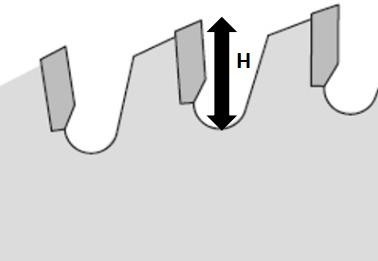

H - высота зуба (~25-50мм, в зависимости от типа диска) (рис.2)

n - число оборотов пильного вала

|

|

| Рисунок 1 | Рисунок 2 |

Диаметр пильного диска

С= 1,5 x H

D= (A+B+C) x 2

Далее проверяем скорость резания

(Vc ) Vc = (D х n х 3,14)/ 60 000

Скорость должна находиться в диапазоне от 60 до 100 м./сек.

Гарантия на инструмент не распространяется при нарушении скорости резания.

2. Подбор количества и расположения ножей

С помощью каталога сравнить величину базового параметра «Расстояние между внутренними ножами (L)» с наружным диаметром (Dz) фланца (рис.3) Dz< L

Диаметр фланца должен быть максимально допустимым в конкретных условиях, для обеспечения устойчивости корпуса пилы в процессе её работы.При этом диаметр фланца ограничен расстоянием от него до поверхности стола.

- Высота (А) стола (рис.1)

- Диаметр (Dz) фланца

- Расстояние между внутренними ножами (L) (рис.3)

- Оптимальный D фланца, исходя из конструктива пильного станка Dz = 2 х А - 20мм

|

| Рисунок 3 |

Диаметр фланца должен быть максимально допустимым в конкретных условиях, для обеспечения устойчивости корпуса пилы в процессе её работы.При этом диаметр фланца ограничен расстоянием от него до поверхности стола.

Расположение внутреннего зачистного ножа (К) по отношению к столу:

- оптимальное расположение - нож вровень со столом (рис.4.1)

- допустимое расположение - нож чуть ниже стола (рис.4.2)

- неправильное расположение - нож выше стола (рис.4.3)

|

|

|

| Рисунок 4.1 | Рисунок 4.2 | Рисунок 4.3 |

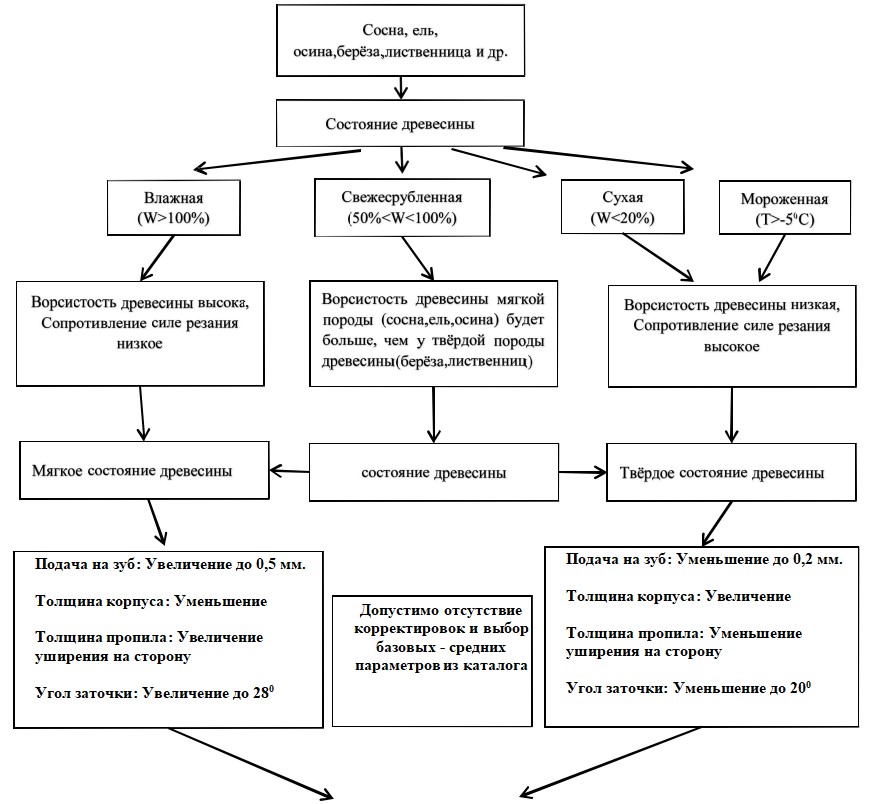

Далее следует принять во внимание такой фактор, как состояние древесины. Он является определяющим, при корректировки параметров пильного диска.

|

|

Корректировка данных параметров в сторону увеличения / уменьшения допустима при соблюдении условий, описанных ниже в пунктах 3,4,5,6 |

3. Подбор количества зубьев U - подача на зуб

Vs - скорость подачи заготовки, м/мин.(паспортная характеристика,ограниченная мощностью станка)n - число оборотов пильного вала (паспортная характеристика)

Число зубьев (Z):

Z= 1000 x Vs /(n x U)

Проверка с помощью калькулятора режимов резания.

Umax (~ 0,5 мм.) применима при мягком состоянии древесины.

Umin (~ 0,2 мм.) применима при твёрдом состоянии древесины.

Важно, учитывать подачу на зуб.

При U < 0,2 мм. - происходит быстрое затупление режущей кромки и разогрев пильного диска.

При U > 0,5 мм. - высокая нагрузка на корпус пилы и твердосплавную пластину - это приводит к неустойчивому состоянию пилы, излому и отрыву напайки.

Рационально иметь максимально допустимую подачу на зуб в конкретных условиях.

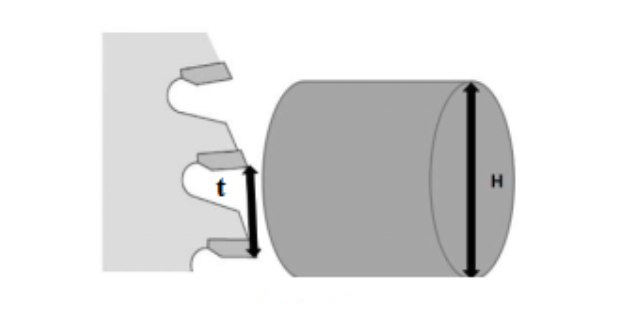

При этом нужно соблюдать условие нахождения зубьев в пропиле, а именно, шаг зуба (t) не должен превышать высоты (H) распиливаемого материла (рис.4)

|

| Рисунок 4 |

t = (D пилы х 3,14)/ Z

t < H

4.Подбор толщины корпуса пилы

Толщина корпуса пилы - параметр с базовыми значениями, который допустимо корректировать в зависимости от условий.

| Уменьшение толщины корпуса пилы | Увеличение толщины корпуса пилы |

|

|

В ряде случаев, для обеспечения работоспособности пилы корректировка является необходимой!

5. Подбор ширины напайки и толщины пропила

Ширина напайки - параметр с базовыми значениями, которые зависят от диаметра и толщины корпуса пилы. Параметр также допустимо корректировать в зависимости от условий.|

Увеличение свеса напайки на сторону |

Уменьшение свеса напайки на сторону |

|

|

Свес на сторону (ширина напайки) должен быть минимально необходимым для обеспечения несоприкосновения корпуса пилы с распиливаемым материалом.

В ряде случаев, для обеспечения работоспособности пилы корректировка является необходимой!

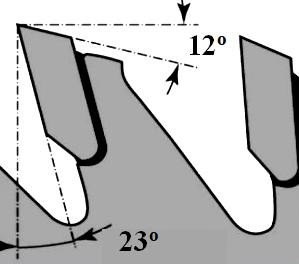

6. Подбор угла заточки

Угол заточки зуба - базовый параметр, установленный производителем, в частности передний угол заточки зуба 23° и задний угол 12° (рис.6)

Параметр допустимо корректировать, на этапе выбора и заказа пильного диска, в зависимости от условий. В ряде случаев, для обеспечения работоспособности пилы корректировка является необходимой!

|

Уменьшение переднего угла заточки до 20° |

Увеличение переднего угла заточки до 28° |

|

Твёрдое состояние древесины |

Мягкое состояние древесины |

|

| Рисунок 6 |

Запрещено изменять угол заточки зуба на готовом инструменте!

7. Подбор пил в зависимости от мощности двигателя

Проверка параметра мощность электродвигателя осуществляется с помощью калькулятора режимов резания. Помимо этого, нужно сверить все полученные данные с нормативными. При этом учитывать, что в пилении между собой пропорционально связаны 3 параметра:- Скорость подачи

- Высота пропила

- Количество пил на пильном валу

При максимальном значении одного параметра, два других будут стремиться к минимуму.

Образец выполнения расчётов

Пункт №1

А - высота стола ( расстояние от центра пильного вала до стола)= 78 мм.В - высота распиливаемого материала= 150 мм. H - высота зуба = от 25 до 50 мм.

С - высота выступа зубьев = 1,5 х 25 мм. = 37,5 мм. (минимум) Диаметр пильного диска = (78 мм. +150 мм. +37,5 мм.) х 2 = 531 ~ 500 мм.

Число оборотов пильного вала 2 850 об.мин.

Проверка скорости резания = (500 мм. х 2 850 об.мин. х 3,14)/ 60 000 = 74,6 м.сек.

60 м.сек.(Vc мин) < 74,6 м.сек. < 100 м.сек..(Vc макс) - диаметр пильного диска выбран верный.

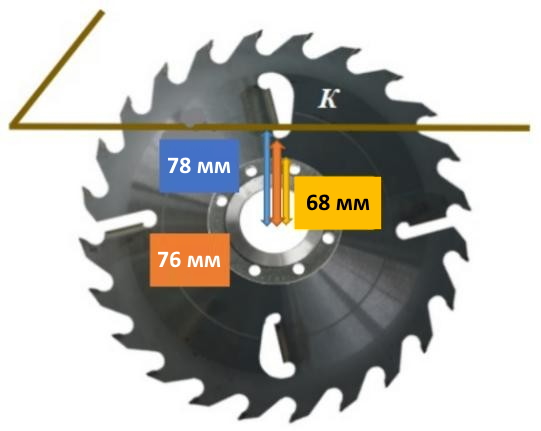

Пункт №2

На существующем станке замеряем диаметр фланца, он равен 146 мм. В данной ситуации расстояние от фланца до стола составляет 5 мм., при данном зазоре между фланцем и древесиной есть вероятность скопления/набивания опила, в следствии их взаимного трения будет происходить нагрев пильного диска. Поэтому рассчитываем оптимальный диаметр фланца, исходя из конструктива существующего станка = (2 х 78 мм.) - 20 мм.= 136 мм.

136 мм.(диаметр фланца) < 152 мм. (расстояния между внутренними ножами)

Проверяем расположение ножей (рис.7) :

Вывод: нож расположен ниже стола на 2 мм. - это является допустимым.

136 мм.(диаметр фланца) < 152 мм. (расстояния между внутренними ножами)

Проверяем расположение ножей (рис.7) :

- Расстояние от центра пильного вала до стола 78 мм.

- Расстояние от центра пильного вала до ножа 76 мм.

- Радиус фланца 68 мм.

|

|

Рисунок 7 |

Вывод: нож расположен ниже стола на 2 мм. - это является допустимым.

Пункт №3

Выбираем максимальную подачу на зуб 0,5 мм., т.к подразумевается распиловка древесины в мягком состоянии.Скорость подачи = 8 м.мин.

Число зубьев = 1 000 х 8 м.мин./ (2 850 об.мин х 0,5 мм.) = 6

Выбираем из каталога пильный диск наиболее близкий по значению, с 14 зубьями.

Выполняем проверку с помощью калькулятора - подача на зуб составила 0,2 мм., показатель мал, поэтому уменьшаем количество зубьев до 12 шт.

Проверяем условие нахождения зубьев в пропиле:

Шаг зуба= (500 мм. х 3,14)/ 12 = 130 мм.

130 мм. < 150 мм. условие соблюдено

*Наличие промежуточных зубьев на процесс резания не влияет.

Пункт №4

Толщину корпуса пилы выбираем из каталога 3,2 мм, исходя из диаметра пилы и количества зубьев.Корректировка показателя в сторону уменьшение в данном случае допустима, т.к - состояние древесины - мягкое, диаметр фланца оптимальный, значение подачи на зуб допустимое; показатель скорости резания хороший ~ 74,6 м.сек.; отличный настрой оборудования и великолепная заточка инструмента.

Поэтому изменяем толщину корпуса пилы до 3,0 мм.

Пункт №5

Ширину напайки выбираем из каталога, исходя из диаметра пилы и толщины корпуса пилы - 4,8 мм.Корректировка показателя в данном случае допустима, а именно, увеличение свеса напайки на сторону, т.к состояние древесины - мягкое, подача распиливаемого материала в пильный узел осуществляется устойчиво, прямолинейно, при этом отличный настрой оборудования и великолепная заточка инструмента.

Свес напайки на сторону = (ширина напайки - толщина корпуса пилы)/2 =(4,8-3,0)/2= 0,9

Пункт №6

Передний угол заточки выбираем базовый 23°, в данном случае не допустимо увеличение угла заточки, т.к подача на зуб в нашем случае минимальна.

Пункт №7

Мощность электродвигателя проверяется после ввода переменных в калькулятор. Образец заполнения формы в калькуляторе представлен в таблице ниже.| Параметр | Значение |

| Диаметр пилы | 500 мм |

| Число зубьев | 12 шт. |

|

Число пил в станке (в зависимости от схемы раскроя) |

6 шт. |

| Толщина полотна пилы | 3,0 мм |

| Уширение на сторону | 0,9 мм |

| Число оборотов вала | 2850 об/мин |

| Угол резания | 23° |

| Скорость подачи | 8 м/мин |

| Высота подъёма стола | 78 мм |

| Высота пропила | 150 мм |

| Влажность древесины | 60 % |

| Время работы пилы | 1 ч |

| Порода распиливаемой древесины | Сосна |

Далее нужно сверить полученные данные с нормативными значениями, представленными в следующей таблице.

| Параметр | Значение |

| Средняя скорость резания | 74.6 м/с |

| Подача на зуб | 0.23 мм |

| Потребная мощность электродвигателя механизма резания | 62 кВт |

Показатели допустимы.

Рассматриваемый нами станок имеет мощность электродвигателя 55 кВт., то есть мощности электродвигателя недостаточно, исходя из расчёта.

Для уменьшения/увеличения мощности электродвигателя нужно корректировать такие показатели как, скорость подачи, количество пил на пильном валу, высоту пропила.

Поэтому уменьшаем скорость подачи заготовки до 7 м.мин., тогда мощность электродвигателя составит 59 кВт.

Таким образом, мы подобрали пильный диск: 500х50х4,8/3,0х12 + 6 диаметр разлучки 136 мм., угол заточки 23°. Данная позиция является заказной, т.к имеет параметры отличные от каталога.

Копирование материалов сайта возможно только с указанием ссылки на первоисточник (technowood.ru)